Riprendiamo allora la storia di Della Toffola, la famiglia del territorio trevigiano che nel tempo è riuscita a trasformare il proprio garage prima in un’azienda familiare e poi in un’impresa leader, a livello mondiale, nella progettazione e realizzazione di soluzioni tecnologicamente avanzate per il settore enologico (cantine hight tech). Inoltre, da qualche anno, la Della Toffola, grazie a una serie di acquisizioni, è entrata a pieno regime in altri mercati, tra cui quello ampio del beverage (distillati, liquori, birra, succhi, acque minerali e bibite) dove oggi presiede la fornitura di macchinari per tutta la filiera sino alla fase finale di etichettaggio e imbottigliamento. A coprire quest’ultimo settore, nel 2013, nel Gruppo è arrivata Z-Italia.

Facciamo una premessa: le etichette sono diventate un elemento fondamentale dei prodotti che compriamo,perché contengono informazioni preziose per il consumatore, per la filiera produttiva, per la distribuzione. Sono uno strumento di trasparenza, garanzia di qualità e anche di sicurezza (hanno un ruolo importante nella lotta alla contraffazione perché consentono il tracciamento dei prodotti). Sono a tutti gli effetti dei touch point, dei new media, che contengono dati e codici e mettono in connessione le varie parti del mercato. Per svolgere questa nuova e importante funzione, nel tempo le etichette si sono evolute, fino a diventate elementi sofisticati ad alto contenuto tecnologico, grazie a operatori fortemente innovativi.

Cosa è l’etichettaggio e come si fa

Ma oltre a farle, le etichette vanno anche applicate, e questa fase del processo è anche essa essenziale, sofisticata e ad alto valore tecnologico, perché concerne e impatta sulla scelta dei materiali usati, sui tempi e sui costi di produzione e, non ultimo, sull’ambiente. Ed è qui che incontriamo Z-Italia, specializzata in sistemi di avanguardia di etichettaggio e imbottigliamento di bottiglie in plastica e vetro. Questa azienda, forte dell’esperienza trentennale, progetta una gamma completa di macchine etichettatrici automatiche (bobina, colla a freddo autoadesiva e hot melt pretagliato) basate su tecnologie di ultima generazione che consentono standard di efficienza molto elevati e bassi costi di manutenzione, permettono di ridurre notevolmente gli spazi occupati, ottimizzare i processi e i tempi di lavorazione, oltre che consentire la maggiore sostenibilità ambientale. Parliamo di un sistema in grado di etichettare fino a 72mila bottiglie all’ora, con l’uso ridotto al minimo di colla,grazie ad un innovativo e ingegnoso distributore.

Vedi il video qui https://www.youtube.com/watch?v=e7UUlj-EAC4

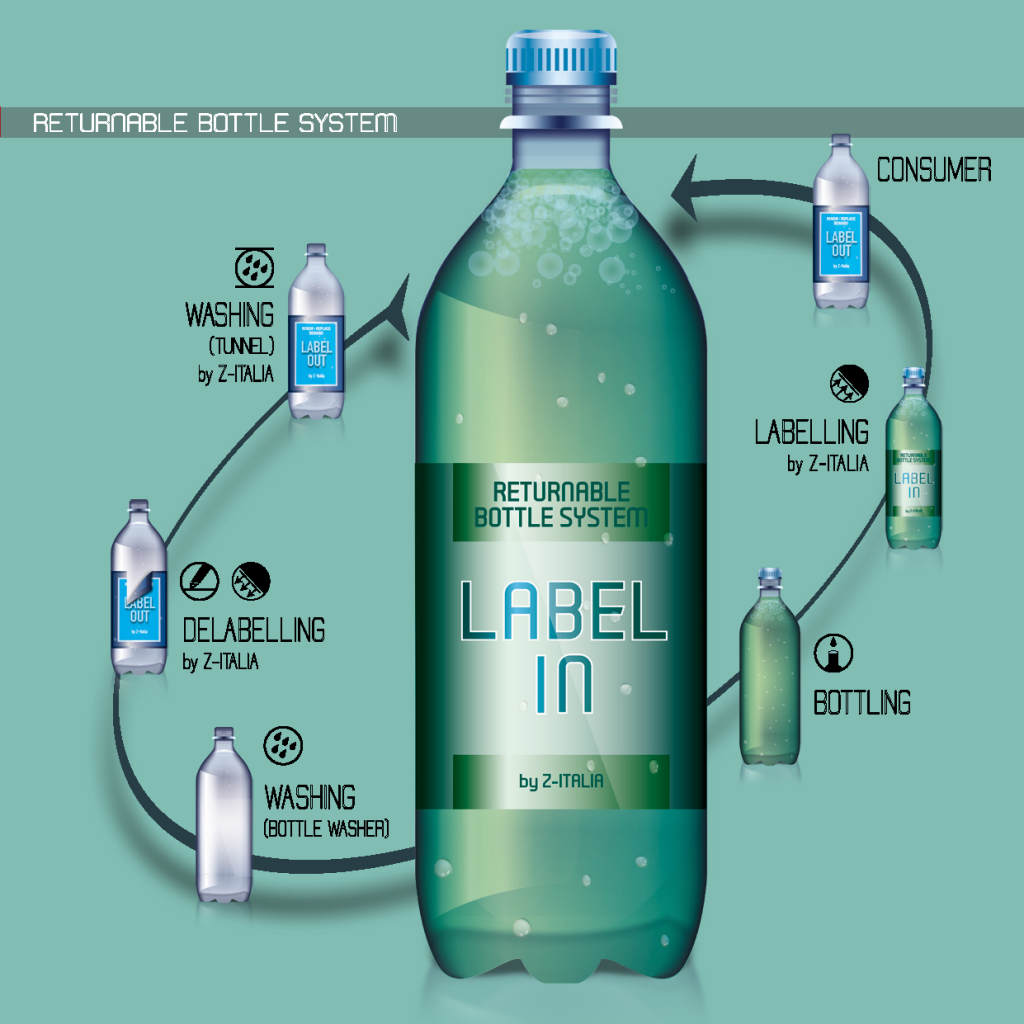

Ora vediamo nel dettaglio, perché quello messo a punto da Z-Italia attraverso i suoi macchinari e il loro sistema di integrazione, non è solo un processo d’avanguardia per l’etichettaggio delle bottiglie, bensì è l’intero processo circolare che arriva fino al riuso delle bottiglie con etichetta e la restituzione al consumatore delle bottiglie usate come fossero nuove. Si chiama Returnable Bottle System e si svolge in diverse fasi:

- Si inizia con la messa apunto di etichettatrici che usano un sistema esclusivo di etichettaggio che riduce al minimo il consumo di colla sfruttando la tensione dell’acqua, mentre la colla si applica solo alla fine quando i lembi si sovrappongono. Questo tipo di macchinario Roll Fed è composto da vari macchinari adatti a vari tipi di bottiglia, sia plastiche che vetro, e consente una produzione che va da 8mila a 72mila bottiglie l’ora.

- La seconda fase è il lavaggio delle bottiglie, per il quale, Z-Italia ha ideato un sistema unico con sola acqua, un washingtunnel che rimuove i residui zuccherini e di altro genere.

- Dopo il lavaggio la bottiglia è pronta per la fase di rimozione delle etichette, delabelling che nel caso del vetro avviene attraverso un sistema a laser.

- Ora la bottiglia si avvia al processo di riutilizzo: sarà di nuovo imbottigliata, verrà applicata la nuova etichetta e arriverà come nuova al consumatore.

L’orientamento è sempre più quella della creazione di sistemi integrati per tutte queste fasi del processo, che combinano insieme ad esempio il soffiaggio in linea con il blocco di riempimento o con l’etichettaggio, o le tre cose insieme. Questi sistemi integrati stanno avendo molto successo nel mercato per i loro molteplici vantaggi, quali la riduzione di degli spazi occupati, l’ottimizzazione delle risorse umane dedicate all’operatività della linea e l’aumento dell’l’efficienza globale delle linee d’imbottigliamento.

Innovazione e riciclo

Ma come si concepiscono queste innovazioni? Ovviamente c’è un centro ricerca dove tecnici ed ingegneri specializzati si avvalgono dei più moderni sistemi di progettazione per realizzare creative soluzioni tecnologiche, ma a volte queste innovazioniavvengono anche per caso, come quando in fase di studio del processo di delabelling, in Z-Italia si è provato mettere la bottiglia sotto il rubinetto dell’acqua calda del bagno, e… ha funzionato!

In questa continua attenzione all’efficienza, anche l’aspetto dell’impatto e del riciclo è centrale, ma anch’esso complesso, perché sono tanti operatori diversi che strutturano il processo, una vera e propria filiera attiva, sia per la fase di produzione che in quella appunto del riciclo dei materiali. In questo caso viene introdotta una ulteriore opportunità, che è quella del riuso delle bottiglie usate. Ma quali bottiglie possono essere destinate al riuso? E quante volte possono essere usate?

Il riutilizzo è possibile sia per le bottiglie in plastica che in vetro. Per quelle in plastica si può arrivare a un riuso di 30 volte. Questa scelta è praticata soprattutto nel Sud America (paese dove si consumano moltissime bevande e in bottiglie grandi da 2 litri), mentre in Italia si sta diffondendo l’interesse per il riuso delle bottiglie di vetro.

Le nuove sfide: tra efficienza e impatto ambientale

Tra nuove richieste del mercato, consumatori sempre più attenti e nuove normative europee, sono molte le sfide che questo settore deve affrontare nei prossimi anni.

Uno dei punti principali dell’agenda politica di Von der Leyen è il Green Deal europeo, il cui obiettivo principale consiste nel trasformare l’Unione in un’economia moderna, efficiente sotto il profilo delle risorse, competitiva e sostenibile. In particolare, il piano d’azione per l’economia circolare (CEAP ) è volto a raggiungere una maggiore circolarità, riduzione della prevenzione dei rifiuti, e classifica gli imballaggi come un settore ad “alta priorità”.

In particolare, agli imbottigliatori e ai produttori di bevande viene chiesto di produrre un packaging sostenibile, realizzato con materiali di alta qualità e che garantisca il riciclaggio. Ma le indicazioni diffuse a livello europeo riguardano non solo la scelta dei materiali da utilizzare, ma anche le tecnologie di produzione, quindi anche il processo di etichettaggio.

A che punto siamo? Molte aziende hanno già da tempo messo in atto buone prassi rispetto alla produzione di confezionamenti che facilitano le operazioni di riciclaggio. Le principali aziende mondiali del beverage & food come Coca Cola e ABInbev hanno implementato la soluzione Z-Italia di labelling e delabelling per bottiglie a rendere in vetro e/o PET per varie velocità di linea (da 20.000 bph al 72.000 bph) dei con risultati impressionanti. E i mercati oggi più interessati sono quelli emergenti dell’Africa, in particolare il Sud Africa, e del Medio Oriente.

Come dicevamo nella prima puntata, la ricerca e l’innovazione sono il passo naturale di Della Toffola, che avanza come lo scorrere di un fiume, un fiume creativo dicevamo, che lavora sul doppio andamento: radicare il suo letto e cercare nuovi percorsi. La nuova frontiera è ancora a doppia valenza: la tecnologia e la sostenibilità, l’una al servizio dell’altra.